O consumo de energia e o impacto desta na natureza demandam gestão e monitoramento constante, seja para reduzir custos operacionais redução dos desperdícios, e inventário de emissões, indicadores que até bem pouco tempo eram tendências. Empresas que exportam, já tem recebido pedidos dos seus clientes sobre inventário de emissões das cadeias de fornecedores, atento a evolução das demandas do mercado e da consciência sobre a necessidade de se produzir de forma sustentável este espaço tem como foco propiciar informações e ferramentas que permita se otimizar o consumo do ar comprimido em todas as suas fases da geração ,distribuição e consumo na automação industrial visando otimizar custos e mitigar as emissões causadas pelo uso desta energia.

O Ar Comprimido: Otimize seu Uso e Economize Energia na Indústria

O ar comprimido oferece uma série de vantagens que o tornam uma escolha popular em sistemas de automação industrial. Vamos explorar algumas delas:

Produção e Disponibilidade ilimitada: O ar pode ser comprimido em qualquer local e em quantidade ilimitada, utilizando sistemas fixos ou móveis, acionados por motores elétricos ou a combustão interna.

Armazenamento e Transporte eficiente: Grandes volumes de energia podem ser armazenados a baixo custo e transportados em cilindros de gás. Além disso, é facilmente transportável por tubos de até 1000 metros de comprimento, embora haja uma potencial perda de pressão em longas distâncias.

Segurança e Fatores ambientais: O ar comprimido se dispersa na atmosfera sem consequências negativas, além da perda de energia. Não há risco de incêndio ou explosão, mesmo sem medidas de segurança adicionais.

Versatilidade de Movimento e Força:

- Permite movimento linear fácil com cilindros pneumático, com alta aceleração e desaceleração, e velocidades que variam de 10 a 1500 mm/s.

- Facilita o movimento oscilante em até 360° com um cilindro pneumático cremalheira e pinhão, ou com cilindros direcionais.

- Atuadores rotativos, como os motores movidos a ar comprimido, oferecem uma ampla gama de velocidades de rotação (acima de 500.000 RPM) e fácil reversão.

- Embora a densidade de energia seja baixa devido a baixa pressão, permite sobrecarga até a parada sem consumo de energia para forças de manutenção e é economicamente viável para forças de até 150.000 N, dependendo da pressão e do tamanho do cilindro pneumático.

Ajustabilidade e Manuseio:

- A força pode ser ajustada facilmente por meio da pressão, utilizando válvulas reguladoras de pressão.

- A velocidade é simples de ajustar com reguladores de vazão ou válvulas de alívio rápido, embora possa ser desafiadora em velocidades muito baixas.

- Sistemas pneumáticos são geralmente fáceis de configurar e instalar, e proporcionam bons resultados.

Em muitos processos industriais, o ar comprimido é uma forma de energia onipresente, mas nem sempre sua utilização é a mais eficiente. A busca por eficiência energética tornou-se uma prioridade para empresas que buscam a melhora na produtividade, reduzindo custos e o impacto ambiental. Você sabia que a energia consumida por um compressor pode representar até 70% dos custos operacionais do equipamento? E que parte desse ar, e do custo, são desperdiçados?

Para otimizar o uso do ar comprimido e maximizar a eficiência energética, é fundamental abordar os principais pontos de perdas e desperdício no sistema. Vamos explorar os “vilões” da eficiência e como combatê-los.

Os Grandes Vilões da Eficiência Energética

Vazamentos: O Inimigo Invisível

Os vazamentos são, sem dúvida, um dos maiores ladrões de energia em sistemas de ar comprimido. Eles podem passar despercebidos, mas seus efeitos são cumulativos e aumentam custos operacionais. Em média, os vazamentos representam 20% do volume de ar comprimido gerado. Isso significa que, a cada R$100.000,00 gastos com geração de ar comprimido, R$20.000,00 podem estar sendo desperdiçados.

A situação se agrava porque o aumento da pressão na rede de ar em 1 bar pode elevar o consumo de energia em cerca de 7% e, ao mesmo tempo, aumentar as perdas por vazamentos em aproximadamente 13%. Vazamentos também podem causar perdas de carga, forçando o compressor a trabalhar mais e consumir mais energia para compensar. Muitas vezes, para sanar problemas de baixa pressão causados por vazamentos, as equipes tendem a aumentar a pressão local, gerando um ciclo vicioso de maior consumo e mais desperdício.

- Conexões como Elementos Críticos

As conexões são elementos críticos nos sistemas de distribuição de ar comprimido, pois é justamente nesses pontos que ocorrem as ligações entre diferentes componentes. Qualquer falha na vedação ou no acoplamento pode gerar perdas e vazamentos, contribuindo diretamente para o desperdício de energia.

Ao projetar um sistema de distribuição de ar comprimido, é fundamental padronizar roscas e tubulações com base na aplicabilidade, garantindo a estanqueidade final do sistema.

Para aplicações de automação pneumática e instrumentação, a recomendação normativa é o uso de roscas conforme a ABNT NBR ISO 228-1:2012, que define o padrão de roscas externas e internas do tipo gás BSPP (G). Esse tipo de rosca garante a vedação no final de curso por meio de anel de vedação (O-ring).

No caso específico de aplicações industriais de ar comprimido, a ABNT NBR 204-1 determina e regulamenta o padrão adequado, reforçando a importância da padronização de roscas, tubulações e tipos construtivos de conexões para garantir a eficiência e estanqueidade do sistema pneumático.

Importante: Não se utiliza fitas ou líquidos vedantes nessas aplicações, pois a necessidade de montagens e desmontagens frequentes exige que as conexões mantenham sua estanqueidade sem a necessidade de cuidados extras ou retrabalhos com vedantes.

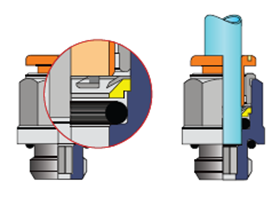

As conexões de engate rápido são as mais utilizadas nessas aplicações. Já abordamos anteriormente os cuidados na escolha do tipo correto de rosca, e agora, o foco é o acoplamento do tubo à conexão.

Principais pontos críticos no acoplamento do tubo:

– Qualquer falha no encaixe ou na fixação do tubo, especialmente no sistema de pinças internas responsáveis por segurar o tubo pela parte externa, pode gerar vazamentos ou até a expulsão do tubo.

– Em caso de soltura sob pressão, o tubo pode causar acidentes graves devido ao efeito chicoteamento.

Requisitos importantes para os tubos:

– O tubo deve ser compatível nas medidas externas e calibrado, o que significa ter dimensão externa constante e espessura de parede uniforme ao longo de toda a sua extensão.

Construção interna da conexão:

– As pinças, alojadas internamente na conexão, são seguidas por um anel de vedação tipo O-ring, responsável pela vedação junto ao tubo.

– O material das pinças deve ser, preferencialmente, aço inoxidável, que apresenta:

– Resistência à corrosão (importante devido à presença de condensados no ar comprimido)

– Boa elasticidade e maleabilidade, essenciais para suportar a frequente variação de pressão durante o consumo de ar.

Para que isso aconteça, é essencial escolher com cuidado o material plástico (tecnopolímero) usado na peça injetada. Existem muitos tipos de plásticos chamados “plásticos de engenharia”, e cada um tem um comportamento diferente quando exposto a mudanças de temperatura e umidade do ar.

Se o material não for adequado, ele pode expandir, contrair ou deformar com o tempo, prejudicando a vedação e, consequentemente, o funcionamento da conexão.

Por isso, o tecnopolímero precisa ter:

- Estabilidade dimensional (não mudar de forma facilmente);

- Resistência a variações de temperatura e umidade;

- Durabilidade mecânica para suportar o aperto da montagem.

Usar o material correto evita problemas como vazamentos, folgas ou falhas prematuras, e garante a segurança e confiabilidade do sistema.

Dica: Todos os materiais de tecnopolímero com cores diferentes de preto tendem a serem de melhor qualidade, pois ao utilizar aditivos para colorir o material polimérico, se o material não for virgem, acaba ocorrendo uma reação química que geram manchas no material, essas manchas causadas por reciclagem de material em percentuais não adequados.

Link para conexões Metal Work: Conexões

- Dimensionamento Inadequado do Sistema

Na indústria, o ar comprimido é uma fonte de energia essencial — mas também uma das mais ineficientes quando mal dimensionado. Erros comuns como o uso de cilindros pneumáticos superdimensionados, válvulas de vazão incompatível e tubulações subdimensionadas geram desperdícios ocultos, resultando em:

- Maior consumo energético do compressor

- Aumento da conta de energia elétrica

- Maior emissão de CO₂

- Quedas de pressão na linha, prejudicando o desempenho dos atuadores

Esses impactos podem ser evitados com o uso de ferramentas como o Easy Sizer 2.1.2, da Metal Work Pneumatic, para dimensionamento preciso de atuadores e válvulas, e com o uso de uma rede de distribuição de Ar Comprimido como a ModFlex, que oferece tubos nos diâmetros adequados para cada vazão.

Exemplo 1 – Dimensionamento Correto de Cilindro com Easy Sizer 2.1.2

Aplicação:

- Carga: 25 kg

- Curso: 300 mm

- Frequência: 1 ciclo a cada 2 segundos (30 ciclos/minuto)

- Pressão: 6 bar

- Orientação: Horizontal

Resultado via Easy Sizer:

- Cilindro ideal: Ø 40 mm

- Consumo de ar por ciclo: ~5,3 Nl

- Consumo por minuto: 5,3 × 30 = 159 Nl/min

Agora, se fosse usado um cilindro superdimensionado (Ø 50 mm):

- Consumo por ciclo: ~8,3 Nl

- Consumo por minuto: 249 Nl/min

Diferença de consumo:

249 – 159 = 90 Nl/min a mais

Impacto energético:

- Potência adicional: 90 Nl/min x 60 minutos × 6,5 W = 5400 watts (5,4 kW) por hora

- Custo por hora: 5,4 kW × R$ 0,65 = R$ 3,51 hora

- Custo anual (2.000 h/ano): R$ 7.020,00 desperdiçados apenas por erro no dimensionamento do cilindro.

Exemplo 2 – Dimensionamento Correto da Rede ModFlex (com nomograma oficial)

Cenário:

- Vazão requerida: 6.000 Nl/min = 360 m³/h

- Comprimento da linha: 50 metros

- Pressão de trabalho: 7 bar

- Perda de carga máxima admissível: 0,3 bar

Dimensionamento com base no Nomograma Oficial ModFlex (p. 5 do catálogo):

- Traçando os pontos conforme instruções:

- Coluna A: 360 m³/h × 50 m

- Coluna B: 7 bar × 0,3 bar de perda

- Reta traçada entre Coluna A e Coluna B cruza a faixa de Ø32 mm de diâmetro interno

- Tubo correspondente da linha ModFlex:

- Tubo de Ø40 mm externo, que possui diâmetro interno de aproximadamente 37 mm

Impacto do uso incorreto de um tubo subdimensionado (Ø32 mm externo / Ø29 mm interno):

- Com essa mesma vazão e distância, o tubo de Ø32 mm externo apresentaria perdas acima de 0,5 bar

- Isso exigiria aumento da pressão de operação do compressor para compensar a queda de pressão → geralmente de 7 bar para 8 bar

- Cada 1 bar adicional eleva o consumo energético do compressor em ~7%

Impacto Energético com Vazão de 6.000 Nl/min

Potência requerida:

- 6.000 Nl/min x 60 minutos × 6,5 W = 2.340.000 W = 2.340 kW

Custo por hora:

- 2.340 kW × R$ 0,65 = R$ 1.521,00/hora

Custo mensal (160 horas/mês):

- R$ 1.521,00 × 160 = R$ 91.260,00

Custo do subdimensionamento (caso se use Ø32 mm externo):

- Pressão do compressor aumentaria para manter 7 bar úteis

- Consumo extra estimado: +7%

- Custo adicional mensal: 7% × R$ 91.260,00 = R$ 97.648,20

Link para dimensionamento Metal Work: Easy Sizer 2.1.2 e ModFlex

- O Problema do Condensado: Umidade e Contaminação

O ar comprimido que chega ao sistema, diretamente da sala do compressor, frequentemente está contaminado e com umidade, o que afeta drasticamente a qualidade do ar e a vida útil dos componentes. Estudos da Atlas Copco indicam que um compressor que fornece 50 litros por segundo pode introduzir aproximadamente 200-300 litros de água por turno de 8h, resultando em cerca de 20 000 a 30 000 L por ano considerando ~ 260 dias/ano e 1-1,5 litros de óleo no circuito anualmente.

Como o Condensado Surge e os Danos que Causa:

•Formação: O ar atmosférico contém umidade e partículas. Ao ser comprimido, a temperatura do ar aumenta e, posteriormente, ele resfria no sistema, causando a condensação da umidade presente, formando água líquida (condensado).

•Danos que o condensado pode causar:

◦ Corrosão de tubulações e componentes: Água e contaminantes aceleram o processo de oxidação, principalmente em redes de aço carbono ou conexões mal protegidas. Isso gera vazamentos, quebras de linhas e perda de pressão.

◦ Danos a válvulas e cilindros pneumáticos: O condensado compromete o funcionamento de válvulas, cilindros e atuadores, causando travamentos, falhas de vedação, desgaste prematuro de vedações e aumento de manutenção corretiva.

◦ Contaminação do produto final: Em indústrias alimentícias, farmacêuticas ou cosméticas, a presença de água ou óleo no ar comprimido pode contaminar lotes inteiros de produção, exigindo descarte.

◦ Obstrução e entupimento de dispositivos: Aerossóis de água misturados a partículas sólidas criam depósitos que entopem orifícios de passagem de ar em instrumentos de controle e automação.

◦ Redução de eficiência energética: O excesso de água aumenta a perda de carga na rede de distribuição, obrigando o compressor a trabalhar com pressões mais altas e, consequentemente, gastando mais energia.

◦ Problemas em ferramentas pneumáticas: Ferramentas de ar comprimido expostas ao condensado têm menor vida útil, maior risco de falhas e perda de desempenho.

◦Remoção de Lubrificação: A presença de água e óleo no circuito remove a graxa lubrificante aplicada durante a montagem dos componentes, acelerando o desgaste.

◦ Oxidação de superfícies pintadas ou metalizadas: Equipamentos pneumáticos, painéis de automação e máquinas podem apresentar corrosão em áreas expostas ao ar contaminado com água.

Link para Unidades de tratamento de Ar comprimido Metal Work: Unidades de Tratamento de Ar Comprimido

Boas Práticas e Soluções para Mitigar Perdas

Padronização e Tipo de Roscas Recomendados

Para aplicações de automação pneumática e instrumentação, a recomendação normativa é o uso de roscas conforme a ABNT NBR ISO 228-1:2012, que define o padrão de roscas externas e internas do tipo gás BSPP (G). Esse tipo de rosca garante a vedação no final de curso por meio de anel de vedação (O-ring).

- Tratamento Adequado do Ar

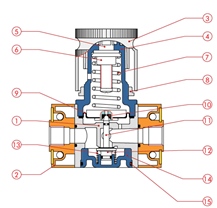

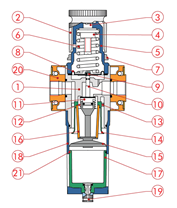

Para proteger o sistema contra as impurezas e a umidade, o tratamento do ar é crucial. Uma unidade de tratamento de ar básica inclui:

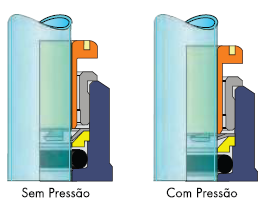

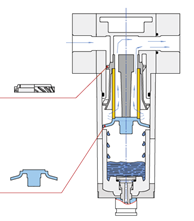

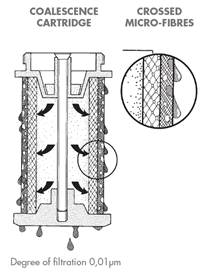

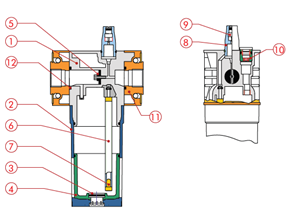

• Filtro: Remove partículas sólidas (pó, ferrugem) e líquidas (umidade, óleo). Filtros comuns utilizam bronze sinterizado com capacidade de filtragem de 5, 20 ou 50 µm. O processo envolve uma centrífuga que força partículas mais pesadas para as paredes do recipiente, onde formam gotas e caem por gravidade; partículas sólidas restantes são retidas pelo cartucho de filtro. O condensado acumulado deve ser drenado regularmente, o que pode ser feito manual, semiautomática ou automaticamente.

• Depuradores: Para aplicações que exigem grau de filtragem inferior a 5 µm, como em ambientes alimentícios, farmacêuticos e cosméticos.

• Grau de Filtragem Avançado: Os depuradores são projetados para atingir níveis de retenção de partículas de até 0,01 µm, garantindo a remoção de micro gotículas de óleo, água e partículas sólidas suspensas no ar comprimido.

- Redução de Contaminantes Oleosos: Para atender normas mais rigorosas de pureza, é possível incluir um estágio com elemento de carvão ativado, reduzindo os resíduos de óleo para níveis inferiores a 0,003 ppm.

- Construção e Desempenho: As carcaças são fabricadas em tecnopolímero de alta resistência e latão niquelado, com elementos filtrantes de fibra de vidro borossilicato, proporcionando alta eficiência de separação com baixa queda de pressão.

Permite pressões de trabalho de até 18 bar, com opções de drenagem manual, semiautomática ou automática, facilitando a manutenção e a operação contínua. - Reguladores de Pressão: Ajustam a pressão do ar para o nível desejado pelo sistema. Reguladores de última geração podem ter controle eletrônico. Filtros e reguladores podem ser combinados em um único filtro-regulador.

• Lubrificadores: Para componentes que exigem lubrificação constante, um lubrificador é incluído. Ele opera com base no Princípio de Venturi, onde uma passagem constrita no lubrificador aumenta a velocidade do ar e reduz a pressão, fazendo com que o óleo seja aspirado, nebulizado e misturado ao fluxo de ar.

Link para Unidades de tratamento de Ar comprimido Metal Work: Unidades de Tratamento de Ar Comprimido

- Seleção e Dimensionamento da Tubulação

A escolha e o dimensionamento correto da tubulação impactam diretamente as perdas de carga e a eficiência do sistema.

• Materiais: As conexões de engate rápido são projetadas para trabalhar com os tubos mais usuais do mercado, como Nylon, Poliuretano e Alumínio.

• Diâmetros: A tubulação para conexões de engate rápido está disponível em milímetros (Ø3 a Ø14 mm) e polegadas (1/8” a 1/2”). As tabelas de taxa de vazão recomendada ajudam a determinar o diâmetro interno ideal com base na pressão operacional e na queda de pressão aceitável por metro de tubo para sistema de distribuição de Ar comprimido as opções são disponíveis em milímetros (Ø20 a Ø63 mm).

Link para dimensionamento Metal Work: Easy Sizer 2.1.2 e ModFlex

Recomendações de Tubulação para Ar Comprimido

Tubos para Distribuição de sistemas de Ar Comprimido (Rede Principal)

Alumínio:

- Leve, resistente à corrosão, interior liso — reduz quedas de pressão.

- Ideal para instalações industriais de médio a grande porte; sistemas modulares permitem expansões rápidas.

Aço Galvanizado / Carbono:

- Tradicional e robusto, porém suscetível à corrosão interna.

- Exige cuidados com decapagem interna e proteção anticorrosiva.

Cobre

- Excelente resistência à corrosão e limpeza, com fluxo laminar.

- Recomendado para ramais pequenos ou aplicações médicas; porém mais caro e sensível a expansão térmica.

Aço Inoxidável (SS304L/316L)

- Sem risco de corrosão e ideal para ambientes farmacêuticos, hospitalares e salas limpas.

- Alto custo justificado por pureza e durabilidade.

Plástico Técnico (ABS, PE, HDPE)

- Não corroe, leve e fácil de instalar.

- Recomenda-se uso somente se conforme normas e pressões adequadas.

Tubos Flexíveis (Ramais e Ferramentas)

Poliuretano (PU)

- Alta flexibilidade, excelente resistência à abrasão, ideal para conexões móveis.

- Operação comum entre -35 °C a +60 °C, pressão e diâmetros variados.

Poliamida/Nylon (PA – PA11/PA12)

- Mais rígido, suporta maior pressão e temperatura.

- Ideal para proximidade de máquinas, resistência mecânica e temperaturas mais elevadas.

PVC e Polietileno (PE/HDPE)

- Econômicos e resistentes à maioria dos químicos.

- PVC flexível usado quando compatível com normas; PE/HDPE especialmente em agro e leves.

PTFE / PFA (Teflon®)

- Resistente a altas temperaturas (-196 °C a +260 °C), baixo atrito e compatível com FDA.

- Aplicações químicas, farmacêuticas e alimentícias críticas.

Recomendações por Aplicação

Sistemas de distribuição de Ar Comprimido industrial: Alumínio (modular) ou aço inox (ambientes limpos); aço galvanizado se custo for prioritário.

Ramais móveis: PU (ferramentas, automação), PA se houver alta pressão/calor.

Ambientes críticos (alimentício/farmacêutico): PTFE/PFA, cobre ou inox.

Soluções leves/temporárias: PE/ABS conforme pressão e normas aprovadas.

Link para tubulação Metal Work: ModFlex e Tubos Flexíveis

- Boas Práticas Manuais e Monitoramento

Ações simples no dia a dia podem gerar grandes economias:

• Regule as Pressões de Trabalho: Sempre utilize a menor pressão possível que atenda à necessidade da aplicação.

• Reguladores de Pressão em Bicos de Limpeza: Instale reguladores de pressão antes dos bicos de limpeza. Por exemplo, reduzir a pressão de 8 bar para 2 bar em um bico de limpeza pode diminuir o consumo de ar de 333 Nl/min para 83,3 Nl/min e o ruído de mais de 120dB para menos de 70dB, além de aumentar a segurança….

• Evite Usos Inapropriados: Não utilize pistolas de ar para limpar bancadas, varrer pisos, remover pó de roupas ou secar as mãos. Essas práticas geram alto consumo e ruído desnecessário.

• Monte uma Equipe de Caça Vazamentos e Adote Soluções Inteligentes: Uma das formas mais eficazes de reduzir custos com ar comprimido é identificar e corrigir vazamentos ao longo da rede. Para isso, você pode criar uma equipe interna dedicada à inspeção e manutenção preventiva, ou adotar tecnologias que facilitam esse trabalho de forma automatizada.

Produtos como o fluxômetro são ideais para essa função: além de monitorar em tempo real o consumo de ar comprimido, permitem identificar variações que indicam vazamentos e até monetizar essas perdas, traduzindo o desperdício em reais.

Com essas informações, sua equipe pode agir com precisão, priorizando os pontos críticos e garantindo eficiência energética, sustentabilidade e economia operacional.

Link para Fluxômetro Metal Work: Fluxômetro

O Impacto Financeiro de um Pequeno Vazamento

Para ilustrar o custo do desperdício, vamos considerar um exemplo prático: Um orifício de Ø1 mm em um sistema com pressão de trabalho de 6 bar apresenta uma vazão de 60 Nl/min.

•. Considerando que para produzir 1 Nl/min a 6 bar são necessários em média 6,5 Watts, esse vazamento representa um consumo de 23.400 W/h (ou 23,4 kW/h).

•. Com um custo médio de tarifa para a indústria de R$0,65 por kW/h, esse pequeno orifício custa R$15,21 por hora.

•. Se a empresa operar 8 horas por dia, 21 dias por mês, durante 12 meses ao ano, o custo anual de um único vazamento de Ø1 mm pode chegar a impressionantes R$30.230,64. Isso é um desperdício de R$2.526,72 por mês!

Esse cálculo evidencia o potencial de economia ao adotar boas práticas e investir na manutenção e otimização do sistema de ar comprimido.

Link para Manual para economizar Energia Metal Work: Manual para Economizar Energia e Práticas Sustentáveis

Link para Ferramenta de dimensionamento Metal Work: Easy Sizer 2.1.2

Referências

- AtlasCopco: https://www.atlascopco.com/en-uk/compressors/news-and-stories/dealing-with-condensate-and-its-disposal.

- Atlas Copco: https://www.atlascopco.com/en-us/compressors/wiki/compressed-air-articles/what-is-condensate-in-air

- Atlas Copco: https://www.atlascopco.com/en-gr/compressors/air-compressor-blog/compressed-air-purity-why-remove-water-dust-oil

- Metal Work Pneumatic: https://media.metalwork.it/browse/catalogue-eng?_gl=1zfb7v7_gaMTQ4MDY1OTI5LjE3MzE5NTY2MzQ._ga_

QFLQNK1P7W*MTczMTk1ODY2Ny4yLjEuMTczMTk1ODY3MC4wLjAuMA..#page/1 - Guia Prático de conexões- Documento Interno, versão abril de 2013.PDF,44 páginas.

- Technical cards-Documento Interno, versão agosto de 2021.PDF, 23 páginas.